1. Введение

1.1 Особенности газобетона

Газобетон отличается от других строительных материалов своими уникальными свойствами. Одна из главных особенностей газобетона заключается в его пористой структуре, которая обусловлена химической реакцией между песком и известью во время производства. Именно этот процесс придает газобетону его отличительные черты: низкий вес, высокую прочность на сжатие, прекрасную термо- и звукоизоляцию.

Кроме того, газобетон является экологически чистым материалом, так как в его составе нет токсичных компонентов. Он также отличается высокой огнестойкостью и биологической устойчивостью к грибкам и плесени.

Еще одной важной особенностью газобетона является простота обработки. Благодаря своей однородной структуре, газобетон легко режется обычной ножовкой или пилой, что существенно упрощает монтажные работы на строительной площадке.

Таким образом, знание этих особенностей газобетона является ключевым при выборе этого материала для строительства.

1.2 Сферы применения газобетона

Газобетон нашел широкое применение в различных сферах строительства. В первую очередь, этот материал используется для возведения стен жилых и общественных зданий. Благодаря своим отличным теплоизоляционным свойствам, газобетон идеально подходит для утепления фасадов buildings.

Кроме того, газобетон применяется в производстве перегородок внутри помещений, а также для изготовления различных конструктивных элементов зданий и сооружений, таких как перемычки над окнами и дверными проемами, лестничные марши и так далее.

Важно отметить, что газобетон показывает отличную совместимость с различными отделочными материалами, такими как штукатурка, краска или сайдинг. Это расширяет возможности дизайна buildings и позволяет создавать уникальные архитектурные решения.

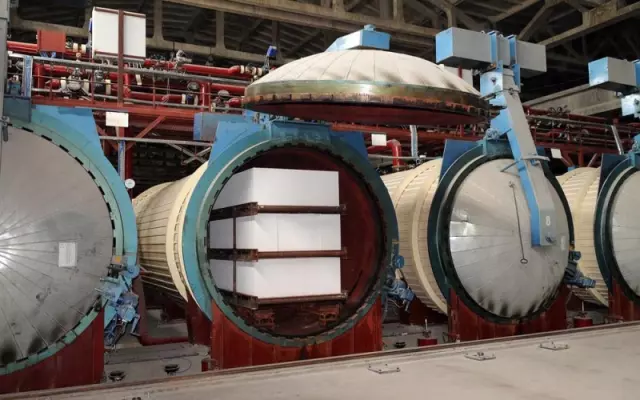

В целом, применение газобетона в строительстве обусловлено его высокими техническими характеристиками и экономической выгодой по сравнению с другими материалами. Технология производства газобетона шаг за шагом включает в себя смешивание исходных компонентов, формование блоков, автоклавное твердение и резку на необходимые размеры. Каждый этап процесса важен для получения конечного продукта высокого качества, который находит широкое применение в современном строительстве.

2. Подготовка сырьевых компонентов

2.1 Цемент

Цемент играет решающую роль в производстве газобетона, являясь одним из основных компонентов смеси. Качественный цемент обеспечивает прочность и долговечность конечного продукта. Для изготовления газобетонных блоков используют портландцемент марки М400 или М500. Цемент вводится в состав смеси в количестве около 10% от общего объема сухих компонентов. Важно использовать цемент с нормальной или быстротвердеющей структурой, чтобы гарантировать высокое качество газобетонных блоков и их способность выдерживать нагрузки в конструкциях.

2.2 Кварцевый песок

Кварцевый песок является одним из основных компонентов при производстве газобетона. Он играет решающую роль в обеспечении прочности и долговечности конечного продукта. В технологии производства газобетона кварцевый песок используется в качестве наполнителя, который смешивается с другими ингредиентами для получения однородной массы.

Применение кварцевого песка позволяет улучшить структуру будущего газобетонного блока за счет его мелкозернистой текстуры. Кроме того, использование этого вида песка способствует увеличению плотности и стойкости материала к различным воздействиям внешней среды.

На этапе приготовления смеси для производства газобетона кварцевый песок тщательно просеивается и дозируется в соответствии с установленными нормативами. Затем он смешивается с другими компонентами, такими как известь, цемент и вода, до получения однородной массы.

После этого смесь заливается в формы для последующего запекания в автоклаве под высоким давлением и температурой. Именно в этот момент происходит образование пор в структуре газобетона за счет реакции между известью и водой, а кварцевый песок выступает в качестве стабилизатора этой реакции.

Таким образом, использование кварцевого песка является неотъемлемой частью технологии производства газобетона. Благодаря его применению удается получить прочный и долговечный материал для строительства зданий и сооружений различного назначения.

2.3 Известь

"Известь является одним из основных компонентов в технологии производства газобетона. Она играет решающую роль в процессе пенообразования, который происходит при взаимодействии извести с водой и порообразующим веществом. Правильное дозирование извести позволяет добиться оптимальной структуры пенного раствора, что напрямую влияет на качество готового газобетона."

2.4 Вода

Вода является одним из основных компонентов в технологии производства газобетона. Ее доля в составе смеси составляет 45-60%. Вода необходима для растворения порошкообразных составляющих - цемента и песка, а также для активации химических реакций между ними.

Качественные характеристики воды играют значительную роль в процессе производства газобетона. Воду необходимо использовать чистую, без примесей и солей жесткости. Идеальным вариантом является дистиллированная или питьевая вода.

При изготовлении смеси воду следует добавлять постепенно, тщательно перемешивая состав до получения однородной консистенции. Излишек воды может привести к снижению прочности газобетона и образованию пустот в структуре материала, тогда как недостаток воды сделает смесь слишком густой и трудно формуемой.

После замеса смеси воду используют для гидратации газообразующей добавки - алюминиевой пудры. В результате химической реакции между водой и алюминием образуются пузырьки водорода, которые обеспечивают пористость газобетона.

2.5 Газообразователь

Газообразователь является одним из основных компонентов в технологии производства газобетона. Его задача заключается в образовании пор, которые впоследствии наполняют бетонный блок, придавая ему необходимые эксплуатационные характеристики.

В процессе производства газообразователь смешивается с другими ингредиентами: цементом, песком и водой. После замеса происходит вспенивание раствора за счет выделения газов из газообразователя. В результате образуется пористая структура бетона, что положительно влияет на его теплоизоляционные свойства.

Важно отметить, что правильный выбор и дозирование газообразователя напрямую влияют на качество конечного продукта. Недостаточное количество может привести к образованию плотного, но малопористого бетона с низкими теплоизоляционными свойствами, в то время как избыток газообразователя может сделать блок хрупким и непрочным.

Таким образом, использование газообразователя является одним из ключевых этапов технологии производства газобетона. Контроль над его количеством и качеством позволяет получить бетонные блоки с оптимальными свойствами, что обеспечивает долговечность и высокое качество строительных конструкций.

3. Процесс смешивания

3.1 Дозирование компонентов

При изготовлении газобетона дозирование компонентов играет критически важную роль. Верное соблюдение пропорций между цементом, песком и водой является решающим фактором для получения качественного конечного продукта.

Для начала процесса необходимо тщательно взвесить все ингредиенты в соответствии с заданной рецептурой. Обычно на 1 часть цемента приходится около 3 частей песка, а воды требуется порядка 0,5 частей по весу. Однако эти пропорции могут варьироваться в зависимости от марки цемента и желаемых характеристик газобетона.

После взвешивания все компоненты тщательно перемешиваются до получения однородной смеси. Важно следить за тем, чтобы не было комков или несмешанных участков, так как это может негативно сказаться на качестве готового изделия.

Далее вводятся пенообразователь и пластификатор, которые способствуют образованию мелких пор и улучшению прочности газобетона соответственно. Эти добавки также должны быть взвешены с высокой точностью, так как их избыток или недостаток может привести к нежелательным последствиям.

Последним этапом дозирования является добавление воды. Важно следить за тем, чтобы количество воды было достаточным для получения нужной консистенции смеси, но не излишним, так как это может привести к образованию трещин в газобетоне после его затвердевания.

Таким образом, дозирование компонентов является критически важным этапом производства газобетона. Любое отклонение от заданных пропорций или несоблюдение технологии смешивания может привести к ухудшению качества конечного продукта и снижению его эксплуатационных характеристик.

3.2 Смешивание

Процесс смешивания является критически важным этапом в технологии производства газобетона. Он играет решающую роль в определении качества конечного продукта и его эксплуатационных характеристик.

В ходе смешивания, которое происходит после приготовления необходимых компонентов (известняка, песка, воды и порошка алюминия), все ингредиенты тщательно перемешиваются до получения однородной массы. Это гарантирует равномерное распределение составляющих, что в дальнейшем обеспечивает гомогенную структуру готового газобетона.

Точное соблюдение пропорций каждого компонента и строгий контроль условий смешивания являются залогом успешного производства газобетонных блоков. Любое отклонение от установленных норм может привести к образованию дефектов или снижению качества изделий.

Таким образом, процесс смешивания является одним из наиболее ответственных этапов в производстве газобетона и требует особого внимания и контроля со стороны специалистов.

4. Вспенивание смеси

4.1 Введение газообразователя

Процесс введения газообразователя включает дозирование и равномерное распределение вещества в смеси. Важно соблюдать точную дозу, чтобы избежать образования крупных пор или недопорности материала.

После этого смесь подается в формы для формования блоков газобетона. В процессе твердения под действием тепла происходит химическая реакция между газообразователем и известью, что приводит к образованию пор и увеличению объема бетонной смеси.

Таким образом, введение газообразователя является одним из наиболее важных этапов производства газобетона, влияющим на качество конечного продукта.

4.2 Формирование структуры

В процессе производства газобетона формирование структуры является одним из этапов первостепенной важности. На этом этапе происходит смешивание исходных компонентов в строго определенных пропорциях с целью получения однородной и качественной смеси.

Структура, созданная на этом этапе, определяет физические характеристики конечного продукта, такие как прочность, пористость и плотность. Поэтому формирование структуры играет решающую роль в обеспечении высокого качества газобетонных блоков.

Для достижения оптимальной структуры необходимо строго соблюдать технологический регламент производства, включая дозировку компонентов, время перемешивания и температурный режим. Любые отклонения от установленных норм могут привести к ухудшению качества газобетонных блоков.

Таким образом, формирование структуры является критически важным этапом в технологии производства газобетона, требующим точного соблюдения всех технологических параметров для получения высококачественного конечного продукта.

5. Заливка в формы

5.1 Типы форм

В технологическом процессе производства газобетона выделяют несколько типов форм, каждый из которых играет свою уникальную роль. Эти формы служат основой для создания бетонной смеси и последующего ее твердения.

Первый тип формы - это так называемая "сухая форма". В ней газобетонная смесь состоит исключительно из сухих компонентов: песка, цемента и газообразующей добавки. Данный вид формы используется в основном для изготовления блоков с пористой структурой.

Второй тип формы - это "мокрая форма". В данной форме газобетонная смесь содержит воду, что обеспечивает лучшую пластичность и однородность конечного продукта. Мокрая форма применяется для производства газобетона с различными добавками и модификаторами.

Третий тип формы - это "газонасыщенная форма". В этой форме газобетонная смесь насыщается газообразующими веществами, которые при взаимодействии с водой создают необходимые поры в структуре материала. Газонасыщенная форма используется для производства блоков с высоким уровнем пористости и низкой плотностью.

Каждый из этих типов форм имеет свои преимущества и ограничения, что делает их выбор зависимым от конкретных условий производства и требований к конечному продукту. Понимание различных типов форм является важным шагом в технологии производства газобетона.

5.2 Установка форм

5.2 Установка форм является критически важным этапом в производстве газобетона. Для достижения высокого качества конечного продукта крайне важно правильно установить формы и обеспечить их герметичность.

В первую очередь, необходимо подготовить форму к заливке смеси. Это включает в себя очистку формы от любого мусора или загрязнений, а также проверку ее состояния на наличие повреждений или деформаций. Если форма негерметична или имеет видимые дефекты, то ее следует заменить на исправную.

Далее, форму необходимо установить строго горизонтально и зафиксировать в таком положении. Это можно сделать с помощью уровня и специальных опор под форму. Важно убедиться, что форма установлена ровно во всех направлениях, чтобы избежать деформаций готового блока.

После установки формы, необходимо проверить герметичность соединений между стенками формы и дном. Для этого можно использовать мыльный раствор или специальный тест на герметичность. Любые утечки или просачивания смеси через швы должны быть немедленно устранены.

Наконец, перед заливкой смеси, необходимо убедиться, что форма установлена правильно и надежно зафиксирована. Это поможет избежать неприятных сюрпризов во время извлечения готовых блоков из формы после затвердевания бетона.

Соблюдение всех этих шагов гарантирует успешную установку форм и качество конечного продукта в производстве газобетона.

5.3 Заполнение форм

Заполнение форм является критически важным этапом в технологии производства газобетона. В процессе заполнения форм дозированная смесь из песка, цемента и других компонентов укладывается в специальные формы, которые впоследствии будут использоваться для получения блоков газобетона.

Важность правильного заполнения форм трудно переоценить. Неправильное заполнение может привести к образованию пустот или раковин на блоках, что значительно ухудшает их качество и прочность. Кроме того, неправильно заполненные формы могут привести к неравномерному распределению компонентов смеси, что в свою очередь повлияет на качество конечного продукта.

Профессиональное заполнение форм требует тщательного контроля качества смеси и правильного использования оборудования. Опытные специалисты в области производства газобетона знают все нюансы этого процесса и могут гарантировать высокое качество конечного продукта.

Таким образом, заполнение форм является одним из ключевых этапов технологии производства газобетона и требует тщательного контроля и соблюдения всех норм и правил.

6. Выдержка и твердение

6.1 Условия выдержки

Условия выдержки являются критически важным этапом в технологии производства газобетона. Данный процесс включает в себя stagedrying, то есть поэтапное сушение блоков, что позволяет достичь равномерной влажности по всему объему изделия и исключить образование трещин.

Для обеспечения качественного результата необходимо соблюдать строгий режим температуры и влажности при выдержке. Оптимальная температура для этого этапа составляет от +20°C до +35°C, а относительная влажность воздуха должна быть не более 60%. Важно также следить за равномерным прогревом блоков во время сушки.

Соблюдение данных условий гарантирует получение газобетонных изделий высокого качества с требуемыми характеристиками прочности и теплоизоляции. Несоблюдение условий выдержки может привести к ухудшению свойств материала, образованию дефектов и снижению срока службы конструкций из газобетона.

Таким образом, без тщательного контроля над условиями выдержки невозможно получить качественный газобетон. Это делает данный этап технологического процесса одним из ключевых в производстве данного строительного материала.

6.2 Процесс твердения

Процесс твердения является одним из самых значимых этапов в технологии производства газобетона. Он представляет собой химическую реакцию, которая происходит между исходными материалами и водой при определенных условиях температуры и влажности.

В ходе процесса твердения образуются кристаллические структуры, которые отвечают за прочность и устойчивость газобетона. В этот период важно следить за правильным режимом сушки блоков, чтобы избежать деформаций и трещин на поверхности.

После завершения процесса твердения газобетон приобретает свои окончательные физические и механические свойства, что делает его пригодным для использования в строительстве. Таким образом, процесс твердения является критически важным этапом в производстве газобетона и заслуживает самого пристального внимания со стороны специалистов.

7. Распиловка и отделка

7.1 Типы оборудования

7.1 Типы оборудования, используемые в производстве газобетона:

- Смесительное оборудование: это главный тип оборудования, где происходит процесс смешивания основных компонентов - извести, песка и воды.

- Газогенератор: этот аппарат отвечает за образование газа в сырьевой смеси, что является одним из ключевых этапов производства газобетона.

- Формы для пропаривания: здесь происходит твердение блоков под воздействием высоких температур и влаги.

- Резательные станки: после твердения блоки режутся на заданные размеры с помощью этих станков.

Каждый тип оборудования играет важную роль в технологии производства газобетона, гарантируя качество конечного продукта и эффективность всего процесса.

7.2 Обработка газобетона

7.2 Обработка газобетона

Один из заключительных этапов в производстве газобетона - его обработка. Данный процесс играет критическую роль в определении качества конечного продукта. После формования и твердения блоки подвергаются различным видам обработки, чтобы соответствовать установленным стандартам.

Обработка газобетона включает несколько этапов:

- Нарезка: Блоки больших размеров нарезаются на стандартные размеры с высокой точностью, что облегчает их укладку и обеспечивает равномерное распределение постройки.

- Шлифование: Для достижения гладкой поверхности блоки проходят через шлифовальные машины. Это способствует лучшей адгезии клейкого состава при кладке стен.

- Пароизоляция и гидроизоляция: Чтобы предотвратить потерю тепла через стены и защитить газобетон от влаги, блоки обрабатываются пароизолирующими и гидроизолирующими составами.

- Упаковка и хранение: После обработки блоки аккуратно упаковываются и хранятся в сухих условиях до отгрузки заказчику или строительной площадке.

Каждый этап обработки газобетона важен для поддержания высокого качества материала, что гарантирует прочность и долговечность будущих построек. Только после тщательной проверки на всех этапах обработки газобетон считается готовым к применению в строительстве.